更新日:2023/10/06 13:48

業務効率

働き方

小人化とは?省人化や省力化との違いや実践的なライン構築の方法やポイントを解説

読了まで約3分

少子高齢化により、人材不足に悩む企業が急増する昨今では「小人化」というキーワードに注目が集まっています。

小人化は、需要量に柔軟に対応できる生産ラインを構築して「作りすぎ」による無駄を省く手法です。

言葉は聞いたことがあるものの、具体的にどのような対応が必要なのか、詳しく知らない人が多いのではないでしょうか。

今回は、小人化の概要や類語との違い、小人化ラインを構築する方法やポイントなどを解説します。

自社の生産性に課題を抱えている経営者や代表者の方はぜひ参考にしてください。

目次

小人化とは

まずは小人化の意味や類語との違いなど、基礎知識について解説します。

小人化の意味

小人化(しょうにんか)とは、製品の需要量の変化に対応するため、稼働人数を変動できる柔軟な生産ラインを構築することです。

例えば、稼働するのに必ず10人を必要とする生産ラインでは、需要量が7割に減ったとしても対応する人数を変えることができず、無駄が発生してしまいます。

需要量の変動に対して「今日は7人、明日は5人」というようにフレキシブルに稼働人数を調整できれば、無駄なコストが削減され、利益向上につながります。

このように、「定員制」の生産ラインから脱却して、常に最も少ない人数で対応可能なラインを構築することが小人化です。

省人化との違い

省人化(しょうじんか)とは、業務効率化や設備投資によって従業員の負担を軽減し、生産に必要な人数を減らすことです。

業務プロセスの改善や最新機器の導入、AIの活用などを進めれば、従業員が担当する業務量が削減できます。

1人分の業務まで削減できれば、その1人をラインから減らすことが可能です。

つまり、これまで10人で行っていた作業を9人でできるよう業務改善するのが省人化といえます。

一方、小人化は何人ででも対応できるラインを構築し、需要量に対応する方法です。

定員制である省人化とは、その点が異なります。

省力化との違い

省力化とは、従業員の行っている業務手順や方法を見直し、より少ない労力で業務を遂行できるよう業務改善を行うことです。

例えば、社内システムの強化やITツールの導入、AIの活用などを行うと、社内外の日程調整、顧客やプロジェクトの進捗管理、日々のルーチンワークなどを効率化し、これまで従業員が人力で行ってきた業務の手間を削減できます。

つまり、省力化は業務そのものの効率化を目的としており、人員の削減や少人数での対応などは行いません。

一方、小人化は生産ラインを整理して対応人数を調整することが最大の目的です。

効率化との違い

効率化とは、業務の進め方や手順を改善し、スムーズに業務を進められるよう工夫する取り組みです。

効率化を行うと、より少ない時間・コスト・労力で、これまでと同様の成果をあげられるようになります。

効率化が実現すると生産性や収益率の向上が期待できるため、多くの企業が日常的に業務効率化に取り組んでいます。

小人化は、対応人数を柔軟に調整できる生産ラインの構築を目指すものですが、その過程では業務やプロセスの効率化が欠かせません。

生産ラインにおける手順を洗い出し、無駄を省かなければ、最少人数での稼働に対応できないためです。

つまり、効率化は小人化を実現する方法の一つといえます。

小人化を実現する省人化への注目が高まっている背景

最も少ない人数で社内の体制を整えられる小人化は「目のない省人化」ともいわれています。

生産の効率性を高めようとした場合、最終的には需要に応じてかけるコストをコントロールできる小人化を目指す必要があり、その前段階として最低必要人数の削減を図る省人化を経るからです。

また、昨今は人材不足への対応や従業員の負担低減を目的に省人化を目指す企業が増えています。

長らく採用売り手市場が続き、人材の流動性の高まりにより、転職や早期退職する従業員が増えたからです。

省人化により、業務プロセスの無駄を省いて従業員への負担を減らし、ラインに必要な人数を減少できます。

そのため、慢性的な人材不足となっている現代において、省人化への注目が高まっているのです。

省人化に取り組む3つのメリット

人材不足の対処法として注目を集める省人化ですが、具体的にどのような変化があるのでしょうか。

企業が省人化に取り組む代表的なメリットを紹介します。

1.従業員の負担を軽減できる

省人化に取り組んでいる企業では、業務手順やプロセスが見直されるため、業務内容や製造工程における無駄を省けます。

また、一部の工程を最新設備やITツール、AIなどが行うことで従業員が行う作業を減らし、業務効率化につながるでしょう。

また、省人化に取り組めば人材不足に陥っても既存の社員に多くの負担を与えず、本来必要な業務に集中できます。

企業が省人化に取り組むことで、従業員の負担を削減でき、労働不足の問題解決にもつながるのです。

2.品質が安定する

省人化に取り組むことで品質が安定することもメリットの一つです。

例えば、品質管理や検品などを機械やツールが行うことで、一定の品質を保てるため、製品の品質の安定につながります。

また、製造過程でロボットやITツール、AIを導入することで、人的ミスの発生や作業の属人化の防止が可能です。

3.コストを削減できる

業務に必要な人員が減ると、人件費の削減になるというのも大きなメリットです。

従業員1人ひとりがこれまで負担してきた労力や手間、遂行に必要な時間も軽減できるため、残業代の削減につながります。

一方で、新しい設備やITツールなどの導入には初期費用やランニングコストがかかるため、かえってコスト増になるのではないかという意見もあるでしょう。

しかし、一時的に費用はかかるものの、組織全体の生産性が向上するため、長期的には収益性の向上が期待できます。

省人化から少人化を目指したトヨタ生産方式とは

省人化から小人化の生産方式を目指した企業例として、国内最大の自動車メーカーであるトヨタがあげられます。

トヨタでは、生産現場における作りすぎを防止し、市場のスピード感に合わせて製品を作る「ジャストインタイム」という生産方式を重視してきました。

どんなに作業効率をアップして人員を削減しても、生産ラインを定員制で動かしていたのでは需要の低下に対応できません。

消費者の需要量は、毎月・毎週・毎日変化しているため、最大10人のラインを毎日10人で稼働させていては、作りすぎによる無駄が発生してしまうのです。

そのためにトヨタが取り組んだのが、小人化です。

小人化を進めると、需要量に応じて稼働人数を調整でき、「作りすぎてモノが余る」という事態を回避できます。

さらに、モノを運搬するコストや保管場所の削減にもなるため、連鎖的な無駄の削減につながります。

トヨタの例からもわかるように、省人化による能率向上には限界があり、さらなるコスト削減を目指す手段のひとつとして、小人化があるといえるでしょう。

実践的な小人化ラインを構築する方法

小人化ラインを実現するためには、工程ごとに最適な「タクトタイム」の組み合わせを考えることが大切です。

タクトタイムとは、1つの製品を製造するためにかける時間のことで、生産ラインのリズムを決める重要な基準となっています。

タクトタイムを短縮すればするほど、少ない稼働時間でより多くの製品を製造できるようになります。

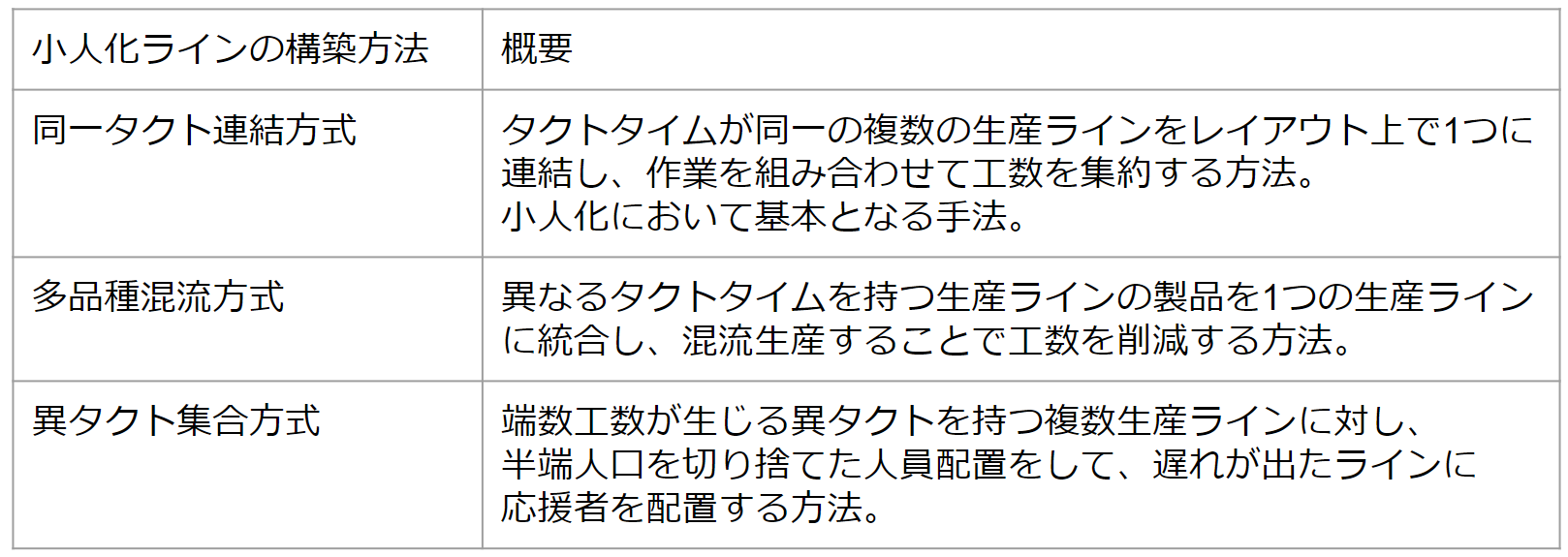

小人化ラインの構築に向けては、以下3つの手法があります。

小人化を構築するためのポイント

小人化ラインを構築する上で大切なのは、まず誰でも作業できるよう、属人化された業務を徹底的になくして標準作業を構築することです。

小人化ラインでは、1人が同一の作業を常に担当する定員制ラインと異なり、常に自由自在に変動可能なラインを目指します。

人によって作業手順が違ったり、「この作業はこの人しかできない」という作業があったりしては、柔軟な体制を構築できません。

同様の理由で、日頃から作業をローテーションし、複数の作業や機械を担当できる「多能工」を育てることも大切です。

「どの従業員でも、どこの作業でも、同一のクオリティで対応できる」状態を目指すことが小人化のゴールといえるでしょう。

また、稼働人数に応じて機械を移動できるよう、小回りのきくレイアウトを検討する必要もあります。

従業員が無駄なく動けるレイアウトを構築するため、常に改善を続ける姿勢が求められます。

小人化・省人化・省力化を意識し生産性を高めよう

小人化ラインを構築すると、需要量に応じて製造量を調整し、作りすぎによる無駄を削減できます。

小人化を実現する過程には、業務負担を軽減する省力化、生産に必要な最低人員を削減する省人化が欠かせません。

いずれも、少子高齢化により人材不足が加速する現代では避けて通れない取り組みですので、まずは各業務のプロセスを洗い出し、無駄の削減から始めてみましょう。

組織の生産性向上や人員管理にお悩みの企業には、武蔵野の「経営計画書」もおすすめです。

経営計画書には、社員の意識やモチベーションを管理し、戦略的に人材を育成するための具体的な方針が明記されています。

お試し版を無料でダウンロードできますので、ぜひこちらからご活用ください。